¿Qué es la gestión de inventarios Kanban?

La gestión de inventarios Kanban es un sistema visual que indica a los equipos, directivos y proveedores cuándo deben reordenar piezas, materiales o productos. Utiliza la demanda real para activar la reposición. Esto ayuda a las empresas a reducir los residuos, evitar el exceso de inventario y trabajar con más eficacia.

Kanban (pronunciado KAHN-bahn) comenzó en Toyota a finales de la década de 1940. El ingeniero Taiichi Ohno vio cómo los supermercados estadounidenses reponían las estanterías sólo a medida que se vendían los artículos y aplicó la misma idea a la fabricación. Colocó tarjetas físicas -llamadas kanban, que significa señal en japonés- en los contenedores para indicar cuándo había que producir o reponer piezas concretas. Este método justo a tiempo (JIT) se convirtió en un componente esencial de la gestión Lean y ayudó a Toyota a racionalizar la producción y reducir los residuos. Hoy en día, los sistemas Lean Kanban operan en todos los sectores, incluyendo la fabricación, la sanidad, la logística, el comercio minorista, etc., utilizando tarjetas físicas o tableros Kanban digitales.

Aprenda a hacer más con menos en esta completa guía de gestión Lean, y compruebe cómo Kanban ha mejorado industrias desde la fabricación hasta el software en este estudio del viaje de Kanban a Lean Kanban.

Cómo funciona el sistema Kanban de gestión de inventarios

Los sistemas de inventario Kanban utilizan señales visuales -como tarjetas, contenedores o alertas digitales- para activar la reposición de existencias en función del consumo real. En lugar de hacer previsiones, cada señal responde a la demanda en tiempo real. Este método ayuda a los equipos a evitar la sobreproducción, reducir los residuos y mantener un flujo constante de materiales o productos.

Una vez implantado, un sistema Kanban actúa como un bucle: Cuando se utiliza el inventario, se envía una señal para reponerlo. Esa señal puede ser una tarjeta física adherida a una papelera vacía o una alerta digital en un salpicadero. El equipo repone lo justo para reponer lo consumido, y no más. En cuanto se repone el artículo, la señal vuelve a su punto de partida, lista para ciclar de nuevo.

Como Kanban es un sistema pull, el inventario se mueve sólo cuando es necesario. No hay "empuje" basado en previsiones o programas por lotes. De este modo, es más fácil mantener un bajo nivel de existencias sin dejar de satisfacer la demanda. También ofrece al equipo una forma visual de saber en qué fase del proceso se encuentran los materiales y qué medidas deben tomarse.

Kanban board in Smartsheet

He aquí un ejemplo clásico de cómo funciona el sistema de inventario Kanban de dos contenedores en la fabricación:

En un sistema de dos contenedores en una cadena de montaje, dos contenedores idénticos contienen tornillos. Una papelera está en uso mientras la otra permanece detrás. Cuando se vacía el primer contenedor, el trabajador retira la tarjeta Kanban adjunta y la coloca en un tablero etiquetado Como pedido. El segundo contenedor se desliza para mantener la producción en movimiento.

Mientras tanto, el contenedor vacío se envía a rellenar. Una vez reabastecido, el contenedor y la tarjeta vuelven a la línea, listos para el siguiente ciclo. Todo el sistema funciona sin que nadie tenga que contar las existencias o consultar una hoja de cálculo.

En principio, una versión digital funciona igual:

En la sala de suministros de un hospital, el personal escanea un código QR cuando se agota un contenedor de tubos intravenosos. Ese escaneado activa una alerta en un tablero Kanban digital utilizado por el equipo de compras. El artículo pasa a la columna Por pedir y un técnico realiza un pedido de reposición.

Una vez que llega el envío, el artículo se marca como Recibido y se reinicia el bucle de inventario. El proceso sigue siendo visual e impulsado por la demanda, pero se desarrolla en una pantalla en lugar de en una pared o en contenedores físicos.

Componentes clave de un sistema Kanban en el inventario

Un sistema de inventario Kanban comienza con dos componentes clave: tarjetas y contenedores. Las tarjetas describen los artículos y las papeleras los almacenan. Otros componentes habituales incluyen un tablero Kanban, físico o digital, con columnas de flujo de trabajo para el seguimiento. El sistema también utiliza límites de trabajo en curso (WIP) y reglas de reposición.

A continuación se ofrece una descripción más detallada de los componentes de un sistema de inventario Kanban:

- Tarjetas Kanban: Son las señales que incitan a la reposición. Cada tarjeta incluye detalles como el nombre del artículo, la cantidad por contenedor, el proveedor y el lugar de almacenamiento. Cuando se agota un contenedor, la tarjeta se traslada a un tablero o panel central para solicitar más.

- Contenedores: El inventario se almacena en contenedores estandarizados, a menudo de dos en dos. Se utiliza una papelera y la otra sirve de reserva. Cuando el primer contenedor está vacío, se activa una reposición mientras el segundo sigue trabajando.

- Tablero o tablero Kanban: El sistema Kanban utiliza un tablero físico o digital (o ambos) para hacer un seguimiento del estado de cada elemento. Las tarjetas se mueven por columnas como Por pedir, Pedidas, En tránsito y Reabastecidas. El tablero ofrece a los equipos una visión instantánea de lo que necesita atención.

Los tableros Kanban físicos son habituales en la fabricación, la sanidad y los almacenes. Utilizan columnas en una pizarra o pared con tarjetas o etiquetas físicas que se mueven a mano. Los tableros Kanban digitales se utilizan cuando los equipos están dispersos, necesitan seguimiento en tiempo real o desean automatización. Las herramientas de software permiten a los usuarios arrastrar tarjetas entre columnas, realizar un seguimiento del estado y activar alertas o actualizaciones automáticamente.

- Columnas de flujo de trabajo: Las columnas de flujo de trabajo, físicas o digitales, representan etapas del proceso de reposición. Mover una tarjeta de una columna a la siguiente ayuda a los equipos a ver el progreso de un vistazo.

- Límites de trabajo en curso (WIP): Estos límites limitan el número de artículos que pueden estar en cada fase a la vez. Evitan el exceso de pedidos y mantienen el sistema centrado en completar una tarea antes de empezar otra. Dependiendo de su sector, WIP también puede significar trabajo en curso.

- Reglas de reposición: Cada señal sigue instrucciones claras: cuándo activarse, quién responde, qué cantidad reabastecer y dónde va la tarjeta o el contenedor después de la reposición. Estas normas hacen que el sistema sea coherente y fiable.

Estas herramientas opcionales pueden reforzar su sistema Kanban:

- Etiquetas para estanterías: Proporcionan indicaciones visuales que ayudan a los miembros del equipo a identificar rápidamente las ubicaciones, las categorías de productos o los puntos de reorden sin necesidad de leer todas las tarjetas.

- Escáneres de códigos de barras: Los dispositivos de escaneado rastrean productos, contenedores o tarjetas cuando se mueven. Esto puede activar actualizaciones digitales, reducir el seguimiento manual y añadir trazabilidad.

- Aplicaciones Kanban digitales: Las herramientas de software (como Smartsheet, Kanbanize o Trello) muestran vistas del tablero en tiempo real, permiten actualizaciones mediante arrastrar y soltar y realizan un seguimiento automático del estado de las órdenes en todos los equipos.

- Integraciones con proveedores: Algunos sistemas enlazan directamente con los proveedores. Cuando se activa una tarjeta Kanban, se envía automáticamente un pedido, lo que acelera la reposición y reduce el trabajo administrativo.

- Dispositivos móviles: Los equipos pueden utilizar tabletas o teléfonos para escanear artículos, actualizar el estado de las tarjetas o supervisar los cuadros de mando en la planta. Esto ayuda a los equipos a permanecer conectados al sistema sin estar atados a un escritorio.

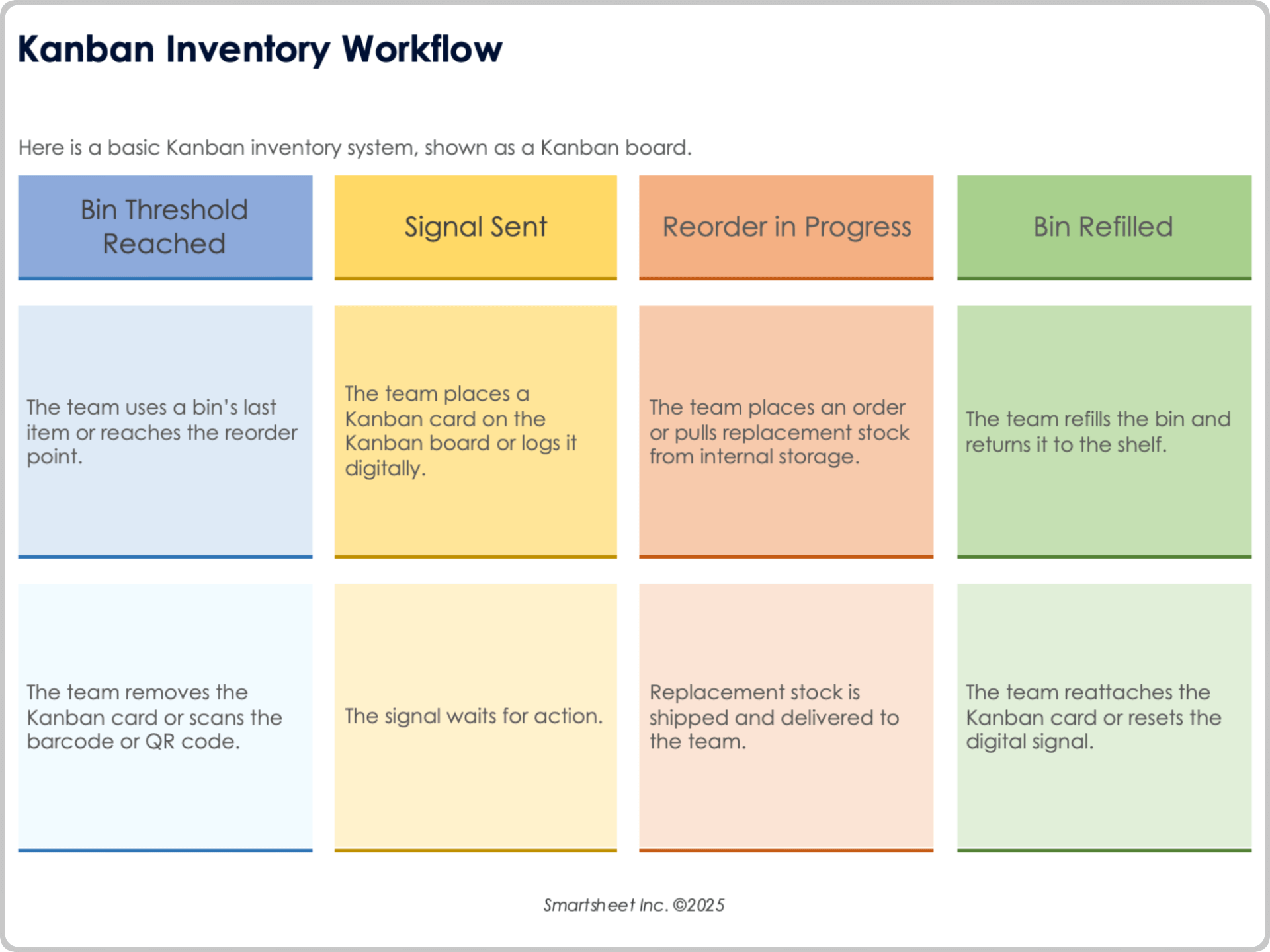

Flujo de inventario Kanban

En un sistema de flujo de trabajo de inventario Kanban, el proceso comienza en la papelera, y el equipo mueve la tarjeta o anota el progreso del artículo cuando necesita reordenar. A partir de ahí, el equipo envía la señal para iniciar el pedido de reposición y rellenar el contenedor.

Descargar el flujo de trabajo de inventario Kanban en Adobe PDF

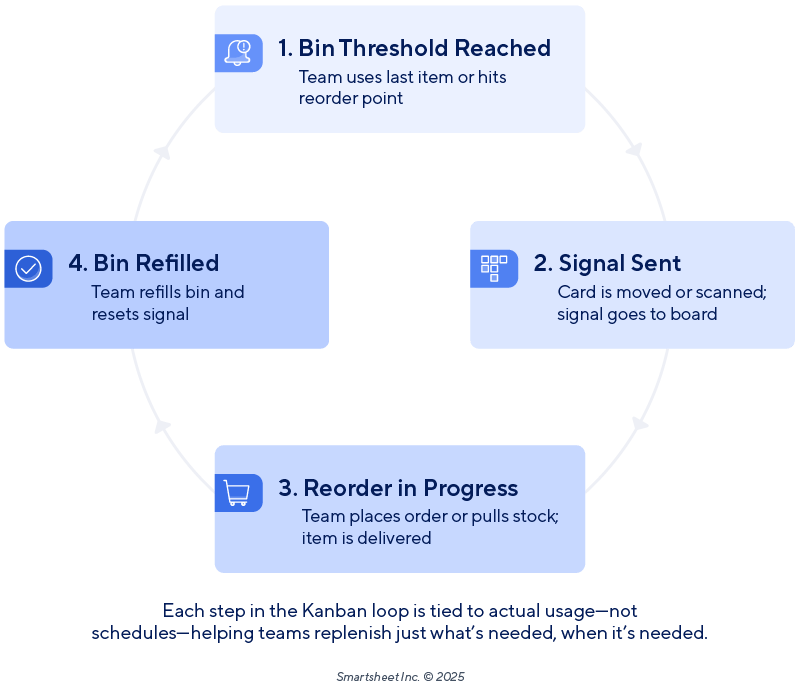

También puede ver el sistema de flujo de inventario Kanban como un ciclo de cuatro pasos. Cuando llegue a la cuarta etapa y rellene la papelera, volverá a la primera etapa hasta alcanzar el umbral de la papelera.

Cómo calcular el número de tarjetas Kanban (o ubicaciones)

Para establecer un sistema Kanban que funcione, tendrá que averiguar cuántas ubicaciones o tarjetas se necesitan para mantener el proceso en marcha sin que se agoten las existencias. Existe una fórmula sencilla para ello, a menudo denominada fórmula de la cantidad Kanban o de la tarjeta Kanban.

Esta es la versión básica de la fórmula de las tarjetas Kanban:

Número de tarjetas Kanban =

[Demanda media diaria × (plazo de entrega + días de existencias de seguridad)] ÷ cantidad por contenedor

O, dicho de otro modo:

C= [D × (L + SSD)] ÷ S

Dónde:

- C = Número de tarjetas Kanban (o ubicaciones)

- D = Demanda media diaria

- L = Plazo de reposición (en días)

- SSD = Días de existencias de seguridad (un colchón para cubrir la variabilidad)

- S = Cantidad por ubicación (o la cantidad que representa cada señal Kanban)

Por ejemplo, usted utiliza 40 unidades de una pieza cada día. Se tarda tres días en reponerlo, y quieres un día más de stock de seguridad. Se guardan 50 unidades en cada contenedor. Así es como progresa la fórmula:

C = (40 × (3 + 1)) ÷ 50

C = (40 × 4) ÷ 50

C = 160 ÷ 50

C = 3.2

Se redondearía a 4 tarjetas Kanban. Eso significa que necesitaría cuatro contenedores en rotación para esa pieza, cada uno con 50 unidades.

He aquí algunos consejos para utilizar esta fórmula:

- Redondear siempre: es mejor tener un poco de más que quedarse sin nada.

- Utilice plazos de entrega reales: No haga conjeturas: utilice los plazos reales de su proveedor o de reposición de existencias.

- Revise periódicamente: Si la demanda o los plazos de entrega cambian, también debería hacerlo su dimensionamiento Kanban.

- Tiempo de reserva presupuestario: puede que necesite más tiempo de reserva si la demanda es impredecible o los proveedores son lentos.

Cómo implantar un sistema de gestión de inventario Kanban

Para implantar un sistema de inventario Kanban, en primer lugar debe planificar su flujo de trabajo. A continuación, diseñe su proceso de señalización, fije las cantidades de envases, cree normas y responsabilidades, forme a su equipo y ponga en marcha un proyecto piloto a pequeña escala. Revise regularmente y ajuste su sistema a medida que vaya aprendiendo lo que funciona mejor.

Siga estas instrucciones paso a paso sobre cómo implantar un sistema de inventario Kanban:

1. Establezca su flujo de trabajo de inventario

Realice un recorrido completo de su proceso de inventario, desde la recepción hasta el almacenamiento, el uso y la reposición. Hable con las personas que trabajan a diario con el inventario para conocer su opinión. A continuación, esboce toda la información en un diagrama aproximado que le ayude a detectar lagunas o retrasos y a identificar los puntos en los que las cosas se ralentizan o en los que hay un exceso de existencias. Una vez que tenga un esquema o mapa del flujo de trabajo, identifique dónde se toman las decisiones de reposición. Estos se convertirán en sus puntos de señalización Kanban.

Asegúrese de que su sistema y su mapa de flujo de trabajo están claramente etiquetados y de que se eliminan las existencias obsoletas. Siga mejorando sus datos sobre plazos de entrega.

Andrew Lokenauth, consultor financiero que asesora a empresas sobre estrategia operativa y gestión de inventarios, subraya que para que el proceso sea correcto hay que empezar por el personal de planta.

"Siempre empiezo observando durante una semana a los trabajadores de la planta, aprendiendo su proceso y recabando su opinión sobre la colocación de las tarjetas y el tamaño de los contenedores", explica Lokenauth.

2. Diseñe su configuración Kanban

Establezca las cantidades de envases basándose en el uso real y en los plazos de entrega de los proveedores, no en suposiciones. Para cada contenedor, cree una tarjeta Kanban que identifique el nombre del artículo, la cantidad, el proveedor y la ubicación.

Disponga de un lugar claro donde se recojan las señales -un tablón en la pared, un buzón o un tablón digital compartido- y un sistema claro sobre lo que ocurre una vez que se activa una señal, quién tiene que responder y cómo se devuelve la tarjeta después de reponerla.

Kiara DeWitt, BSN, RN, CPN, es la fundadora y consejera delegada de Injectco, una cadena de clínicas de estética médica y pérdida de peso. Construyó su propio sistema Kanban desde cero, sin consultores externos.

"No sobredimensiones el diseño", dice DeWitt. "Un rotulador y cinta de pintor pueden enseñar a los empleados el 90% de lo que necesitan saber. Añade cuadros de mando más tarde".

3. Establecer normas y límites

Establecer límites de trabajo en curso (WIP) significa decidir cuántos artículos o pedidos pueden estar en cada fase a la vez. De este modo, el proceso avanza sin contratiempos. Asigne normas y responsabilidades claras sobre lo que ocurre después de que se active la señal de reposición, como quién realiza el pedido, quién mueve la tarjeta o la ubicación, o quién cambia el estado del inventario dentro del sistema. Coloca estas normas donde la gente pueda verlas o acceder a ellas fácilmente.

También es importante prever excepciones o emergencias, como la pérdida de una tarjeta o un aumento inesperado de la demanda. Lokenauth insiste en la importancia de contar con un plan alternativo.

"Hay que tener un plan alternativo para cuando las cosas se estropean", afirma. "Hago que todos mis clientes creen un proceso de anulación de Kanban: una forma documentada de saltarse el sistema cuando sea necesario sin crear el caos".

4. Forme a su equipo

La formación del equipo es crucial a la hora de implantar un sistema de gestión de inventario Kanban, ya que el sistema implica que las personas comprendan y sigan señales visuales específicas. Asegúrese de que todas las personas implicadas en el proceso comprenden su valor y están de acuerdo.

Utilizar inventarios reales en la formación. Asigna a unos cuantos jefes de equipo de confianza para que guíen a la gente y permíteles recorrer el proceso de principio a fin. Las chuletas pueden ayudarles a recordar cada etapa del proceso. DeWitt advierte que incluso un sistema bien diseñado fracasa si el equipo no lo sigue. "Forma a tu equipo para que respete al consejo", dice. "No significa nada si la gente se salta los pasos".

5. Ejecutar un proyecto piloto

Una vez completada la formación y configurado el sistema, es hora de realizar un piloto. Para empezar, elija un área o grupo de artículos pequeño y de alto uso. Deje que el sistema funcione durante unas semanas y observe cómo fluyen las tarjetas, cómo se produce la reposición y dónde se estanca. Recopile información de todas las personas implicadas en el sistema y ajústelo de forma continua, y empiece poco a poco si es necesario. Lokenauth recuerda a un cliente que aprendió por las malas a no empezar demasiado a lo grande.

"Uno de mis clientes quería implantar Kanban en todo su almacén, con un inventario de 12 millones de dólares", explica. "Gran error. Acabamos reduciéndonos a las referencias de mayor rotación de una línea de productos, conseguimos que funcionara sin problemas durante dos meses y luego ampliamos".

6. Revisar y mejorar

A medida que vaya implantando el sistema, realice un seguimiento del rendimiento y de parámetros como la duración de los ciclos, los errores en los pedidos y las roturas de stock. Tenga en cuenta cuándo cambian las cosas y ajuste su calendario u otros factores según sea necesario, y forme a los trabajadores con regularidad para que su equipo esté al día del sistema a medida que se mejora. Asegúrate de celebrar las victorias y animar al equipo para que la gente siga motivada.

En unos sencillos pasos, puede crear cualquier tipo de tablero Kanban en Smartsheet. Además, consulte estos ejemplos de tarjetas Kanban en distintos sectores para inspirarse.

Alisha Navarro es la fundadora y directora ejecutiva de 2 Hounds Design, fabricante de arneses, collares y correas para perros con sede en Carolina del Norte. Su equipo utiliza un sistema físico Kanban para gestionar docenas de variaciones de color y tamaño en la planta de producción. Con el tiempo, ha aprendido que el éxito depende de la flexibilidad y de ajustar el sistema en función de las necesidades.

"No se trata de montarlo una sola vez y olvidarse", afirma. "Lean es un juego de mejora continua".

Consulte nuestra guía completa de mejora de procesos Lean para obtener una guía paso a paso con ejemplos y casos prácticos.

Ventajas de un sistema de inventario Kanban

Un sistema de inventario Kanban ayuda a los equipos a reducir los residuos, evitar la falta de existencias y simplificar la reposición. Activa el reaprovisionamiento en función del uso real, no de las previsiones, para que las empresas puedan mantener un inventario reducido y unas operaciones eficientes sin conjeturas ni supervisión constante. Aunque la idea es sencilla -reordenar sólo lo que se ha utilizado-, los resultados son de gran alcance.

Éstos son algunos de los beneficios más comunes y mensurables de un sistema de inventario Kanban:

- Menos residuos: Kanban ayuda a los equipos a reducir el exceso de existencias al vincular los niveles de inventario directamente al consumo real. Esto se traduce en menos artículos caducados, almacenes más pequeños y menos capital inmovilizado en materiales que se quedan en las estanterías.

"La ventaja de Kanban es que puedo establecer los niveles de inventario en función del número de tarjetas disponibles", afirma Navarro. "Si hay suficientes tarjetas para tener 10 piezas en stock, y nos estamos quedando constantemente sin esa talla o color, puedo añadir otra tarjeta y ajustar. O si tenemos un exceso constante de existencias de una talla o un color, puedo retirar una de las tarjetas de la rotación".

- Menos roturas de stock y sorpresas: Kanban ayuda a los equipos a responder antes de que el inventario llegue a cero. Las señales se activan en función del uso, no de los horarios, por lo que la reposición se produce a tiempo para evitar retrasos.

"Para ser sincero, Kanban salvó mi negocio", afirma DeWitt, fundador de Injecto. "Redujimos el desperdicio de productos en un 40% en el primer trimestre, evitamos tres emergencias de inventario y recuperamos dos horas semanales por inyector de plomo".

- Alta visibilidad: Los sistemas Kanban hacen visible el trabajo. Ya se utilicen tarjetas, contenedores o un panel digital, todo el equipo puede ver lo que se ha utilizado, lo que hay que pedir de nuevo y lo que se ha repuesto, sin necesidad de rebuscar en hojas de cálculo o correos electrónicos.

"Los sistemas claros reducen la fricción", afirma DeWitt. "Y eso te da velocidad sin caos".

- Flujo más fluido y plazos de entrega más rápidos: Dado que la reposición está vinculada al consumo real, los artículos fluyen por el sistema sin cuellos de botella ni pedidos por lotes abultados. El resultado es un ritmo más coherente en todos los equipos y ubicaciones.

"Nuestro objetivo es utilizar el 100% del inventario y 'girarlo' repetidamente a lo largo del día", dice Navarro, fundador de 2 Hounds Design. "Sabemos que se tarda unas dos horas en pasar una tarjeta por nuestro sistema, así que nuestros niveles de inventario se basan aproximadamente en cuántos de esos arneses utilizaremos, de modo que siempre andemos cerca, pero nunca nos quedemos sin ellos".

- Funciones claras: Kanban crea transparencia en torno a las responsabilidades: quién activa, quién ordena, quién repone.

- Flexibilidad: Los sistemas Kanban son flexibles por diseño. Los equipos pueden añadir o eliminar tarjetas, ajustar las cantidades o modificar las reglas de pedido a medida que aprenden qué funciona mejor para cada producto.

Navarro perfeccionó su sistema en 2 Hounds Design a base de ensayo y error.

"Empezamos con 30 arneses a la vez en una tarjeta, ¡y era una broma!". dice. "Tardamos más de un día en pasar una tarjeta por todo el proceso (con todas las demás tarjetas alineadas delante de la que acabábamos de enviar). Luego lo redujimos a 15 arneses en una tarjeta, luego a 10, luego a cinco, luego a tres y de nuevo a cinco, ya que descubrimos que cinco era el número óptimo de arneses para justificar el tiempo que se tarda en cambiar el hilo y la bobina en la máquina".

- Escalabilidad: Kanban empieza de forma sencilla -con tarjetas, contenedores o estanterías físicas- y puede ampliarse a sistemas híbridos o totalmente digitales a medida que crecen sus necesidades. La lógica central sigue siendo la misma, aunque sus herramientas evolucionen.

Carl Jacobs es cofundador y consejero delegado de Apicbase, una plataforma de inventario utilizada por grupos de restauración de toda Europa y Norteamérica. En respuesta a los problemas de los sistemas físicos Kanban, su equipo desarrolló herramientas digitales, como alertas de existencias bajas y seguimiento de señales, para ayudar a agilizar los procesos de reposición.

"Empiece por lo que sea más fácil de adoptar para su equipo", dice Jacobs. "Pero construye hacia lo digital si quieres escala, coherencia y mejores previsiones".

Retos de un sistema de inventario Kanban

Los sistemas Kanban son sencillos y sus ventajas están claras, pero su implantación no siempre es fácil. Los problemas más comunes se derivan de una ejecución incoherente, falta de formación, proveedores poco fiables o procesos poco claros.

A continuación se presentan los principales obstáculos para un sistema de inventario Kanban y cómo evitarlos:

- Señales perdidas: Cuando un equipo no recibe una señal de Kanban, ya sea por distracción, costumbre o falta de formación, la reposición no se realiza a tiempo. Este es uno de los puntos de fallo más comunes en los sistemas físicos.

Jacobs, director general de Apicbase, lo ha visto de primera mano mientras ayudaba a los equipos de restauración a gestionar las existencias en varios establecimientos.

"Hemos visto cómo se saltaban tarjetas o se rellenaban contenedores sin activar el proceso de reordenación", afirma. "Para solucionarlo, incorporamos controles digitales y alertas de existencias reducidas en Apicbase que notifican automáticamente a los equipos de compras cuando las existencias alcanzan un umbral. Mi consejo: Si dependes únicamente de tarjetas físicas, prepárate para los contratiempos y establece claramente quién las mueve y supervisa".

Lokenauth ha visto problemas similares con equipos que no utilizan correctamente las tarjetas Kanban.

"El mayor quebradero de cabeza con el que me sigo encontrando es la disciplina con las tarjetas: la gente las pierde o no las mueve en el momento adecuado", afirma. "En una planta de fabricación, perdimos cerca del 30% de nuestras tarjetas en el primer mes". Para solucionar el problema, Lokenauth dice que el equipo hizo las tarjetas más grandes ("Mucho más grandes de lo que uno creería necesario", dice) y empezó a utilizar tarjetas de distintos colores para las distintas zonas.

- Problemas con proveedores o plazos de entrega: Algunos proveedores no pueden gestionar pedidos pequeños y frecuentes ni responder con rapidez a las señales. "Las interrupciones en la cadena de suministro pueden echar por tierra un sistema Kanban", advierte Lokenauth. "Lo aprendí por las malas con un cliente el pasado mes de marzo, cuando su principal proveedor sufrió un retraso de seis semanas. Ahora, antes de implantar cualquier sistema nuevo, siempre tengo en cuenta los activadores de las existencias de seguridad y los acuerdos con proveedores alternativos".

- Alcance excesivo: Una implantación a gran escala aumenta el riesgo de confusión y fracaso. "Empieza poco a poco y amplía", dice Jacobs. "No haga Kanban en toda su operación el primer día. Elija un artículo o proceso de gran movimiento, como el seguimiento de los productos frescos o el envasado, y pruebe el sistema allí. Esto facilita la detección precoz de problemas en el flujo de trabajo".

- Falta de apropiación clara: Aunque un tablero Kanban esté bien diseñado, no funcionará si nadie se apropia del proceso. Si funciones como el movimiento de tarjetas, la colocación de pedidos o el rellenado de contenedores se dejan vagas, las señales se quedan ociosas y crecen las lagunas de inventario. Asignar la propiedad -idealmente a una función, no sólo a una persona- mantiene el bucle en movimiento.

Formación o hábitos incoherentes: Los sistemas Kanban suelen ponerse en marcha sin problemas, pero con el tiempo los equipos pueden caer en viejos hábitos, sobre todo si nadie refuerza el proceso. Es posible que los nuevos empleados no reciban formación y que los veteranos tomen atajos cuando la situación se complica. Sin un refuerzo constante, incluso un sistema bien diseñado se viene abajo.

Yogesh Choudhary, Consejero Delegado y cofundador de FieldCircle, ayuda a las empresas de servicios de campo y con gran volumen de inventario a implantar sistemas prácticos y escalables adaptados a las operaciones diarias.

"Incluso el mejor sistema Kanban falla si la gente se olvida de mover las tarjetas o escanear los artículos", afirma. "Un repaso semanal de 10 minutos sirve de mucho".

También destaca el poder de las señales visuales sencillas para que el proceso sea más fácil de seguir. "Muchos de nuestros clientes de los sectores de servicios y mantenimiento se benefician del uso de sencillos activadores visuales, como contenedores codificados por colores o etiquetas con códigos de barras, para señalar cuándo se están agotando las existencias."

Ejemplos de sistemas de inventario Kanban en acción

Kanban funciona en todos los sectores, desde la fabricación de alta mezcla hasta las operaciones clínicas en múltiples centros. Estos dos ejemplos reales demuestran lo flexible y escalable que puede ser el sistema:

- Kanban físico en la fabricación: En 2 Hounds Design, fabricante de arneses y collares para perros, un sistema Kanban ayuda a gestionar la producción en docenas de variaciones de color y tamaño. Cada tarjeta plastificada representa una "receta" para fabricar cinco arneses y sigue al producto en todas las fases de fabricación.

"Tenemos tarjetas hechas y plastificadas que tienen la "receta" (cortes, medidas, instrucciones) de cómo hacer cinco arneses para perros, y el color y el tamaño son específicos de esa tarjeta Kanban", dice el fundador Navarro. "Las tarjetas pasan al inicio del proceso (corte de las cinchas) y siguen a la caja a lo largo de todo el proceso de fabricación hasta que los arneses se inspeccionan, se completan y se cuelgan ordenadamente en la pared".

El número de tarjetas determina los niveles de inventario. Si se acaban las existencias, añaden una tarjeta. Si los artículos permanecen demasiado tiempo, tiran de uno.

- Kanban híbrido en sanidad: Injectco, una red de ocho clínicas de estética médica y pérdida de peso fundada por la enfermera de neurología Kiara DeWitt, utiliza un sistema Kanban híbrido que combina contenedores físicos con seguimiento digital.

"Gestiono el inventario de ocho clínicas y construí nuestro sistema Kanban desde cero: sin consultores, sin plantillas, sólo iteración práctica", dice DeWitt. "Mi equipo supervisa los suministros médicos, los inyectables, los materiales de laboratorio y los kits de formación mediante un sistema Kanban híbrido totalmente personalizado que mantiene nuestros flujos de trabajo ágiles y nuestros residuos al mínimo".

Cada artículo de suministro tiene un contenedor etiquetado y un código QR. Cuando se utiliza la última unidad, el personal escanea el código, lo que activa una solicitud de reabastecimiento y registra la acción en un rastreador basado en la nube.

"Si tocas la última unidad, escaneas o te detienes, sin excepciones", afirma DeWitt. "Haga un seguimiento de las infracciones como haría con cualquier otro error de flujo de trabajo. Es protección de procesos, no microgestión".

Los resultados fueron inmediatos: 40% menos de desperdicio de producto, dos horas de tiempo ahorradas por inyectora a la semana y muchas menos interrupciones de inventario.

"Se adapta porque respeta la realidad", afirma. "Los sistemas claros reducen la fricción, y eso te da velocidad sin caos".

Software de control de inventario Kanban

El software de inventario Kanban automatiza el proceso de seguimiento, reposición y gestión de existencias en función del uso en tiempo real. Estas herramientas reducen el trabajo manual, mejoran la visibilidad y ayudan a garantizar que los equipos reponen sólo lo necesario, en el momento y la cantidad adecuados.

La solución adecuada depende del tamaño, la complejidad y el presupuesto de su empresa. Una pequeña empresa puede empezar con un sistema manual o híbrido, utilizando contenedores y códigos QR, antes de pasar a una plataforma totalmente digital. Las organizaciones más grandes, con más inventario y piezas móviles, suelen beneficiarse de un software compatible con la automatización, el seguimiento en múltiples ubicaciones y la elaboración de informes avanzados.

Muchos sistemas modernos integran códigos de barras, códigos QR o etiquetas RFID, lo que permite actualizar el inventario automáticamente a medida que los artículos se escanean o se mueven. Las plataformas digitales Kanban también pueden generar pedidos de reposición, calcular plazos de entrega y realizar un seguimiento del rendimiento de los proveedores.

Para las empresas que estén considerando sus opciones, he aquí una guía sobre cómo elegir el software Kanban adecuado para su empresa.

Uso de Smartsheet para crear un tablero de inventario Kanban

La vista de tablero en Smartsheet facilita la creación de un tablero Kanban que rastrea las solicitudes de inventario desde la señal hasta la reposición. Aunque puede que esté más familiarizado con los tableros Kanban que muestran tareas en un flujo de trabajo, su diseño flexible también funciona bien para visualizar el flujo de inventario en un sistema de gestión de inventario Kanban.

Siga estos pasos para convertir una hoja de gestión de inventario en Smartsheet en un flujo de trabajo Kanban:

- Abra la hoja de gestión de inventario en Smartsheet. Haga clic en Vista de cuadrícula en la cinta y haga clic en Tablero.

- La vista cambiará a Vista de tablero, parecida a un flujo de trabajo de gestión de inventario Kanban. Para cambiar los encabezados de columna, haga clic en Proveedor en la cinta y elija otra opción, como Estado del activo.

- Haga clic en los Campos mostrados en la cinta para personalizar la información de la tabla Kanban. Utilice los botones deslizantes correspondientes para revelar qué elementos se muestran y ocultan en cada tarjeta.

También puede obtener una vista rápida del estado de las existencias consultándolo en el panel de gestión de inventario correspondiente.

Pruebe Smartsheet Card View para una mejor visibilidad de la gestión del inventario Kanban

Es fácil que las tareas se pierdan en la locura de su trabajo diario. Lo que necesita es una forma más óptima y visual de realizar un seguimiento y administrar las tareas.

Potencie a su equipo con la vista de tablero en Smartsheet, una solución de seguimiento de tareas fácil de usar que garantiza una priorización de tareas sin problemas, una visibilidad mejorada de los proyectos y una colaboración ágil sin esfuerzo.

Ya sea que administre proyectos, optimice las cargas de trabajo o realice un seguimiento de las tareas pendientes, la vista de tablero ayuda a eliminar las reuniones de estado innecesarias al permitir que los miembros del equipo realicen un seguimiento del progreso del proyecto, las tareas completadas y el próximo trabajo con tarjetas de tareas.

Descubra las tarjetas intuitivas para arrastrar y soltar, la colaboración en tiempo real y el anidamiento de tarjetas organizativas que impulsan a su organización a adaptarse y entregar con mayor eficacia.

Obtenga más información sobre la vista de tablero en Smartsheet.